Os ensaios não destrutivos (END) são técnicas cruciais na engenharia mecânica e em diversas outras áreas industriais. Eles permitem a inspeção e avaliação de materiais e componentes sem causar danos permanentes, garantindo a integridade e a segurança das estruturas. Exploraremos os principais métodos de END, suas aplicações e a importância desses ensaios no controle de qualidade e na manutenção preventiva.

Introdução aos Ensaios Não Destrutivos

Os ensaios não destrutivos são métodos de inspeção que não alteram as propriedades físicas, químicas ou mecânicas dos materiais testados. Eles são amplamente utilizados para detectar descontinuidades, defeitos e outras irregularidades em componentes metálicos e não metálicos. Entre os principais métodos de END, destacam-se:

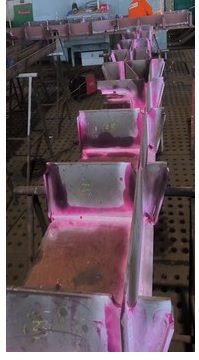

- Ensaio Visual e Dimensional: Este é o método mais básico e envolve a inspeção visual direta dos componentes. É utilizado para identificar defeitos superficiais, como trincas, corrosão e deformações.

- Ensaio por Líquido Penetrante: Consiste na aplicação de um líquido penetrante na superfície do material. Após um tempo de penetração, o excesso de líquido é removido e um revelador é aplicado para tornar visíveis as descontinuidades superficiais.

- Ensaio por Partículas Magnéticas: Utilizado principalmente em materiais ferromagnéticos, este método envolve a aplicação de um campo magnético e a utilização de partículas magnéticas para detectar defeitos superficiais e sub-superficiais.

- Ensaio por Ultrassom: Este método utiliza ondas ultrassônicas para detectar descontinuidades internas. As ondas são transmitidas através do material e refletem nas interfaces de defeitos, permitindo a detecção precisa de falhas internas.

- Ensaio por Radiografia: Utiliza raios X ou raios gama para criar imagens do interior dos componentes. É amplamente utilizado para detectar defeitos internos em soldas e fundições.

Aplicações dos Ensaios Não Destrutivos

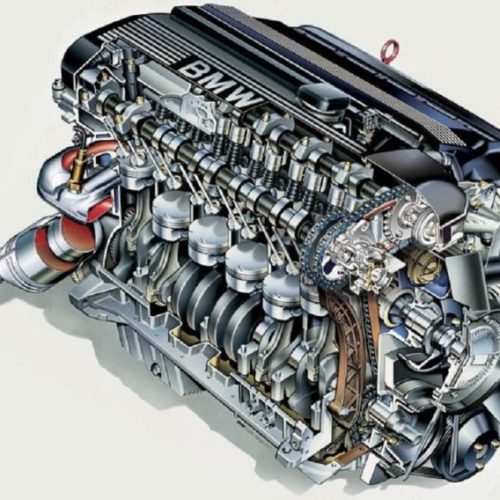

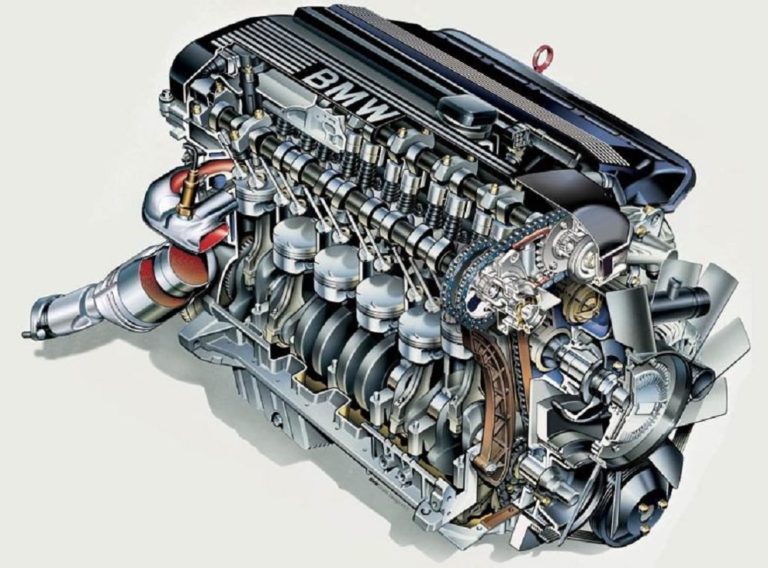

Os END são aplicados em diversas indústrias, incluindo a aeroespacial, automotiva, petroquímica, naval e de construção civil. Algumas das principais aplicações incluem:

- Inspeção de Soldas: Os END são essenciais para garantir a qualidade das soldas em estruturas metálicas. Defeitos em soldas podem comprometer a integridade estrutural e levar a falhas catastróficas.

- Manutenção Preventiva: A utilização de END em programas de manutenção preventiva permite a detecção precoce de defeitos, evitando paradas não planejadas e reduzindo custos de reparo.

- Controle de Qualidade: Os END são utilizados para garantir que os materiais e componentes atendam aos padrões de qualidade especificados. Isso é particularmente importante em indústrias onde a segurança é crítica, como a aeroespacial e a nuclear.

Vantagens e Desvantagens dos Ensaios Não Destrutivos

Os END oferecem várias vantagens em relação aos ensaios destrutivos, incluindo:

- Preservação do Material: Como os END não causam danos permanentes, os componentes podem ser utilizados após a inspeção.

- Detecção Precoce de Defeitos: Os END permitem a detecção precoce de defeitos, evitando falhas catastróficas e aumentando a segurança.

- Redução de Custos: A detecção precoce de defeitos e a prevenção de falhas reduzem os custos de manutenção e reparo.

No entanto, os END também apresentam algumas desvantagens:

- Limitações de Detecção: Alguns métodos de END podem não detectar defeitos muito pequenos ou localizados em áreas de difícil acesso.

- Necessidade de Equipamentos Específicos: Alguns métodos de END requerem equipamentos caros e especializados, além de operadores treinados.

Métodos Avançados de Ensaios Não Destrutivos

Com o avanço da tecnologia, novos métodos de END têm sido desenvolvidos para aumentar a precisão e a eficiência das inspeções. Alguns desses métodos incluem:

- Tomografia Computadorizada (CT): Utiliza raios X para criar imagens tridimensionais detalhadas do interior dos componentes. É particularmente útil para a inspeção de peças complexas e de alta precisão.

- Termografia Infravermelha: Detecta variações de temperatura na superfície dos materiais, permitindo a identificação de defeitos internos e áreas de desgaste.

- Emissão Acústica: Monitora as ondas acústicas geradas por defeitos em materiais sob tensão. É utilizado para a detecção de trincas e outros defeitos em tempo real.

Conclusão

Os ensaios não destrutivos são ferramentas indispensáveis na engenharia mecânica e em diversas outras indústrias. Eles permitem a inspeção e avaliação de materiais e componentes sem causar danos, garantindo a integridade e a segurança das estruturas. A aplicação de END em programas de manutenção preventiva e controle de qualidade é essencial para a detecção precoce de defeitos, a redução de custos e a prevenção de falhas catastróficas.